¿Qué es una auditoría energética?

Tabla de contenidos

Las auditorías energéticas en sistemas de refrigeración industrial son procesos sistemáticos que nos permiten conocer la distribución de consumos y costes de una instalación y poder identificar las posibilidades y potenciales de ahorro a través de medidas de eficiencia energética y energías renovables.

Estas auditorías son una herramienta imprescindible en nuestro proceso hacia la mejora y optimización. Es el paso previo que siempre deberíamos tomar antes de acometer inversiones, tanto en instalaciones de edificios como en el sector industrial.

¿Qué tipos de auditorías energéticas en sistemas de refrigeración industrial hay?

Según el alcance de una auditoría energética, se puede clasificar en tres tipos:

Tiene un alcance limitado y no toma mediciones energéticas sino solo con facturas e inspecciones visuales.

Tiene un alcance completo pero el cálculo retorno de la inversión de las medidas de ahorro considerado es simple.

Es una auditoría exhaustiva, previa a la implementación de una medida de ahorro y eficiencia energética.

Para el cumplimiento del Real Decreto 56/2016, destinada a grandes empresas.

La normativa en España que define y describe las características de las auditorías energéticas se recoge en el RD 56/2016.

MI CONSEJO: El RD 56/2016 también define la figura de auditor energético y gestor energético. Las personas que realicen las auditorías deben ser realizadas por personal cualificado y certificado, capaces de realizar una buena radiografía y un buen diagnóstico de la instalación.

¿Qué beneficios aporta una auditoría en refrigeración industrial?

Las auditorías energéticas en sistemas de refrigeración industrial aportan importantes beneficios para las industrias:

- Reducción de consumos energéticos de los sistemas de refrigeración.

- Reducción de gastos vinculados al consumo de energía de los sistemas de refrigeración.

- Mejoras medioambientales, por la disminución de las emisiones derivadas del consumo de energía y de fugas de otros gases de efecto invernadero (GEI) como los gases refrigerantes.

- Mejora de la competitividad de las empresas y organizaciones por la reducción de los costes de explotación.

- Mejoras en la calidad de operación de los sistemas de refrigeración.

- Mejoras en los servicios prestados por parte de los mantenedores.

- Aumento del ciclo de vida de los sistemas de refrigeración.

- Mejora en el mantenimiento de la cadena del frío y en la calidad y trazabilidad del producto final.

- Asesoramiento para la mejora de hábitos de consumo y buenas prácticas en el uso de las instalaciones.

- Localización de los principales equipos e instalaciones consumidoras, así como su influencia en el consumo global.

- Optimización del suministro de energía a los equipos receptores.

- Optimización de parámetros de contratación de suministros eléctricos.

- Análisis de incorporación de energías renovables en la instalación.

- Mejora del plan de mantenimiento.

- Reducción de pérdidas energéticas en la instalación, mejorando su eficiencia.

- Conocimiento en detalle de las características técnicas e inventario de los equipos consumidores.

- Análisis de rentabilidad de las medidas más aconsejables para un ahorro energético en la instalación. Facilita la toma de decisiones para la inversión en medidas de ahorro.

¿Cómo se realiza una auditoría?

Las Auditorías Energéticas deben llevarse a cabo a través de un procedimiento sistematizado, conforme con la norma UNE EN 16247. De esta forma se obtiene un adecuado conocimiento del perfil de los consumos energéticos en un sistema industrial o instalación.

Para poder realizar auditorías energéticas en las instalaciones de refrigeración de una forma eficaz, y que sirva de una buena base para poder implementar las mejoras y aumentar la eficiencia energética de dicha instalación, de manera general, el proceso de elaboración comprende las siguientes etapas:

Toma Datos Preliminar

Recopilación de la información

necesaria sobre la instalación, (uso,

horarios, control, facturas…)

Medición Monitorización

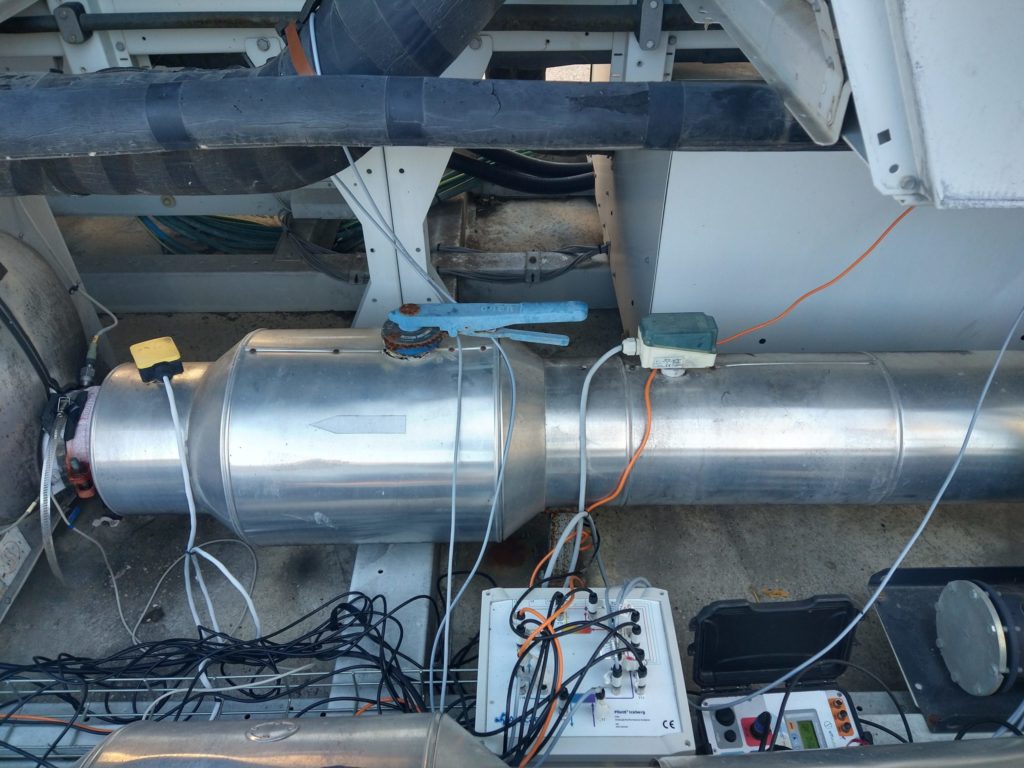

Inspección visual y toma de medidas y datos en campo e instalación de los equipos de medida. Monitorización por un periodo representativo.

Análisis

A partir de los datos monitorizados y la información recopilada se realizará un análisis detallado de los consumos y sistemas

Informe

En función de los resultados obtenidos en el análisis se hará una propuesta de medidas de ahorro y eficiencia energética para optimizar la instalación.

Toma de datos preliminar

Como primer paso para realizar auditorías energéticas en sistemas de refrigeración industrial, se recopilará toda la información disponible sobre la instalación y sus consumos, en concreto: proyecto técnico, planos, superficie, año de construcción, placas de características técnicas, manuales, contratos de suministro, facturas y todo tipo de documentación relacionada con la instalación y su funcionamiento energético. También es necesario recopilar el historial de tareas de mantenimiento y realizar un cuestionario a los operarios sobre el funcionamiento y los horarios de funcionamiento.

Se prestará especial atención a los equipos con consumos más relevantes, como podrían ser: bombas de agua de distribución, compresores y unidades evaporadoras y condensadoras, así como de la instalación en general.

Mediciones. Monitorización.

Una vez estudiada la documentación y la información preliminar, se realizan varias visitas a las instalaciones, que pueden estar acompañados de instrumentos de medida:

- Analizadores de redes, para la medición de los consumos eléctricos y otros parámetros eléctricos.

- Caudalímetros y contadores térmicos por ultrasonidos no invasivos para medir la energía y la potencia térmica, el caudal y otras magnitudes térmicas. Esto será necesario en instalaciones con fluidos caloportadores como podrían ser distintos glicoles o agua en el caso de temperatura positiva.

- Sondas de temperatura y humedad. Nos permite medir la temperatura exterior y la temperatura y humedad ambiente de los espacios refrigerados como túneles de congelación, cámaras frigoríficas y otros espacios.

- Cámaras termográficas que permiten captar imágenes térmicas para determinar temperaturas. Esta técnica tiene diversas utilidades, como por ejemplo, analizar el contraste de temperaturas, localizar fugas o puentes térmicos en instalaciones, detectar averías o problemas de funcionamiento en equipos, etc.

- Analizador de rendimientos de sistemas de refrigeración que incluyan sistemas de compresión mecánica. Estos equipos disponen de sondas de presión, temperatura y analizadores de redes, que conectados a distintas partes del circuito frigorífico permite conocer el rendimiento instantáneo (COP) o rendimiento estacional (SCOP).

Análisis

Una vez recopilada toda la información y obtenidas los datos de las mediciones durante un tiempo representativo, es posible realizar un análisis sobre los consumos y utilizar este análisis como base para la propuesta de mejoras de ahorro energético. Los análisis pueden incluir:

- Temperaturas y presiones, para comprobar el correcto funcionamiento de los sistemas, incluyendo temperaturas de saturación, subenfriamiento y sobrecalentamiento, temperatura de las cámaras y temperatura ambiental. Se puede complementar con sondas de humedad para medir la temperatura de bulbo húmedo del aire en caso de condensadores evaporativos.

- Consumos eléctricos y térmicos, incluyendo su distribución y cuantía. En sumamente importante determinar la línea base de consumo que nos permita establecer el punto de partida a partir del cual medir y verificar ahorros posteriormente a la implementación de las medidas de ahorro y eficiencia energética.

- Rendimientos instantáneos y estacionales y su dependencia con la temperatura exterior, la carga del sistema y los arranques y paradas.

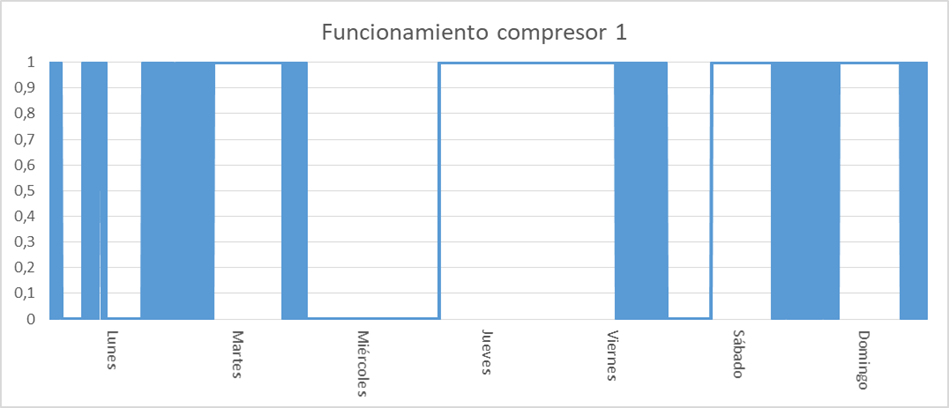

- Funcionamiento de compresores: analizar los arranques y paradas, y la regulación por capacidad.

- Funcionamiento de condensadores y evaporadores: temperaturas de condensación y evaporación, arranques de ventiladores con variadores de frecuencia, uso de la bomba de agua en condensadores evaporativos, etc.

Evaluación de Medidas de Ahorro y Eficiencia Energética

Como producto del análisis, el auditor debe proponer una serie de medidas de ahorro y eficiencia energética que permitan mejorar el desempeño energético de las instalaciones y obtener ahorros. Estas medidas pueden ser muy variadas. Algunas de ellas pueden ser:

- Modulación del régimen de funcionamiento con el uso de variadores de frecuencia en compresores, ventiladores y bombas.

- Implementación de condensación y evaporación constante. Permiten adaptar las presiones de condensación y evaporación en función de la demanda y las condiciones ambientales, mejorando el rendimiento estacional.

- Mejora de los aislamientos en cámaras de congelados.

- Utilización de cortinas de aire en las puertas de las cámaras.

- Utilización de condensación evaporativa en climas con altas temperaturas.

- Uso de refrigerantes naturales como el NH3 o el CO2, que no sólo reducen el daño atmosférico al tener un poder de calentamiento atmosférico inexistente o muy bajo, sino que además permiten incrementar la eficiencia energética del sistema.

- Aprovechamiento de sistemas de acumulación de frío, como pueden ser las balsas de agua helada.

- Aprovechamiento de calores residuales, pudiendo implementar una bomba de calor industrial, en caso de requerir demanda de calefacción o ACS en otro punto de la planta. Este calor residual proviene generalmente de la descarga del compresor y la condensación del refrigerante.

- Instalación de energía solar fotovoltaica, que permiten un ahorro muy significativo de la energía procedente de la red.

- Sistemas de control inteligente basados en Inteligencia Artificial, que permiten encontrar los puntos de rendimiento óptimo y mandar las señales adecuadas para trabajar en ese régimen. Además, los sistemas más avanzados recogen variables como son el rendimiento y la secuencia de los compresores, los desescarches, los cambios en condiciones ambientales, la demanda de refrigeración y los periodos tarifarios, por lo que pueden minimizar el coste energético de nuestra instalación teniendo en cuenta todas estas variables. En el caso de disponer de una instalación fotovoltaica, ésta sería otro parámetro a tener en cuenta a la hora de la optimización.

Por último, hay que señalar que es importante realizar un estudio de viabilidad económica de las medidas de mejora propuestas. El detalle de dicho estudio dependerá del alcance de la auditoría siendo mínimo en los diagnósticos energéticos, y muy detallado en las auditorías ESE o de inversión. Entre los puntos que debe incluir este estudio se encuentran:

- Cálculo de la inversión, a partir de estimaciones con valores orientativos de mercado o con ofertas o presupuestos de fabricantes.

- Ahorros económicos y periodo de retorno. En función del alcance de la auditoría, se puede calcular un periodo de retorno simple o a partir de métodos de evaluación de inversiones, como pueden ser el TIR o el VAN. Para esto último, se deberán hacer estimaciones de valores de la inflación, IPC y desamortizaciones de los equipos, entre otros.

- Plan de mantenimiento, para prolongar la vida útil y calcular el coste de dicho mantenimiento a la hora de realizar la evaluación.

Informe final

Como producto final tangible de las auditorías energéticas en sistemas de refrigeración industrial, ha de redactarse un informe final, que es el documento que recoge los trabajos de los puntos anteriores. El informe ha de prologarse con un resumen ejecutivo que recoja los principales puntos de interés y una tabla resumen de las medidas propuestas. Además, ha de concluirse con un apartado de conclusiones y recomendaciones que permitan mejorar el funcionamiento y el mantenimiento, solucionar averías y reparar desperfectos.

A continuación puedes descargarte un ejemplo de informe de una auditoría de una instalación de refrigeración industrial en una planta de la industria láctea.